Im letzten Jahr bekamen ein Kollege und ich die einmalige Chance, die Arbeitsplätze mit unseren Kollegen aus Duisburg zu tauschen. Dieser Ausbildungsaustausch beinhaltete, dass die Auszubildenden Werkstoffprüfer aus Duisburg für drei Wochen unsere Arbeitsplätze besetzten, während wir in dieser Zeit die Gelegenheit bekamen uns die Ausbildung bei ThyssenKrupp Steel Europe in Duisburg anzuschauen.

Azubi-Austausch mit ThyssenKrupp Steel Europe

Nach einer netten Begrüßung durch die Duisburger Kollegen hatten wir schon nach zehn Minuten das erste Problem… Mein Kollege hatte es geschafft, in dieser kurzen Zeit seinen Besucherausweis zu verlieren, welcher notwendig war, um uns auf dem Werksgelände aufzuhalten und arbeiten zu können. 😉 Nach einem zehnminütigen Marsch hatten wir wieder das Häuschen der Pförtner erreicht, welche meinem Kollegen netterweise einen neuen Werksausweis aushändigten.

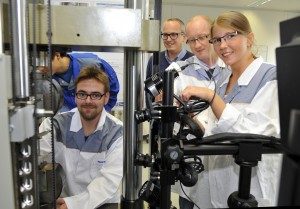

Nun konnte es dann endlich losgehen. Als erstes wurde uns die technische Entwicklung, die Abteilung in der wir die nächsten Wochen arbeiten sollten, gezeigt. In der technischen Entwicklung kümmern sich die Laboranten und Ingenieure grundlegend um die Weiterentwicklung und Verbesserung der Stahleigenschaften, zum anderen werden auch Reklamationen und deren Fehlerursachen untersucht.

Schnell wurde uns der Größenunterschied zwischen „unserem Rasselstein“ und der ThyssenKrupp Steel Europe GmbH in Duisburg bewusst. Im Vergleich zu Rasselstein, welcher für unseren Umkreis schon ein „riesen“ Unternehmen ist, arbeiten bei der ThyssenKrupp Steel Europe GmbH in Duisburg rund 14.000 Mitarbeiter, bei uns sind es dagegen „gerade einmal“ gut 2.300. Dies wurde auch in der Abteilung Metallografie klar, dort arbeiten ca. 25 Metallografen, bei uns sind es zwei!.

Diese enormen Dimensionen haben uns schwer beeindruckt. Nachdem der erste Tag geschafft war, haben wir uns mit unserem Leihwagen in die Jugendherberge Duisburg-Wedau begeben, welche uns im positivsten Sinne überrascht hat. Die Jugendherberge hatte einen höheren Standard als manche 4-Sterne Hotels. Jeder hatte sein eigenes Zimmer, welches sehr neu und modern eingerichtet war. Außerdem gab es in jedem Zimmer ein TV und ein eigenes Bad. 🙂

Am nächsten Tag ging es dann in eine wissensreiche Woche, in welcher wir viel über unlegierte Stähle mit verschiedenen C-Gehalten und deren Wärmebehandlung gelernt haben. Begonnen wurde mit der Präparation der unlegierten C-Stähle, darauf folgte die Untersuchung der einzelnen Gefügeausbildungen nach den verschiedenen Wärmebehandlungen. Aber ich möchte euch nicht langweilen :). Wenn euch das Thema interessiert, könnt ihr euch nochmal Julians Artikel Etwas nicht Alltägliches! anschauen.

Nach der ersten interessanten Woche und nach einem erholsamen Wochenende starteten wir in Woche Zwei und Drei, in welchen wir das Thema Dualphasenstähle (DP-Stahl) bearbeitet haben. Dualphasenstähle sind Stähle, welche aus zwei Phasen bestehen, einer weichen Grundmatrix (Ferrit) und einer harten Phase (Martensit).

Der Grund, warum man einen Stahl mit mehreren Phasen entwickelt hat, ist, dass man bei steigender Festigkeit trotzdem eine hohe Dehnung erreicht. Die weiche Phase bewirkt somit eine hohe Verformbarkeit des Stahls, durch die harten Phasenbestandteile erhält man gute Stabilitätseigenschaften.

Der Grund, warum man einen Stahl mit mehreren Phasen entwickelt hat, ist, dass man bei steigender Festigkeit trotzdem eine hohe Dehnung erreicht. Die weiche Phase bewirkt somit eine hohe Verformbarkeit des Stahls, durch die harten Phasenbestandteile erhält man gute Stabilitätseigenschaften.

Zur Erzeugung dieses speziellen Gefüges benötigt man spezielle Legierungselemente, wie z.B. Mangan (Mn), Aluminium (Al) und Chrom (Cr), die die Bildung von Martensit unterstützen. Außerdem ist eine gezielte Wärmebehandlung zur Erzeugung des Gefüges notwendig.

Verwendung der Dualphasenstähle findet man zum Beispiel in der Automobilindustrie, an Bauteilen, die eine gewisse Steife bzw. Härte besitzen müssen, aber trotzdem noch gut verformbar sein müssen. Ein Beispiel dafür ist der Kotflügel. Dieser wird bei der Herstellung tiefgezogen, deswegen ist eine hohe Dehnung notwendig. Andererseits braucht dieser auch eine gewisse Stabilität, z. B. gegen Beulen oder Hagelschlag bzw. eine hohe Festigkeit (Crashverhalten). Durch diese kombinierten Eigenschaften können immer dünnere Materialdicken erreicht werden.

Auch bei Rasselstein haben wir erste DP-Stahlbänder erprobt. Für unsere Walzwerke ist dieses Material jedoch zu fest.

Mein Fazit nach drei wissensreichen Wochen:

Am Ende des Azubiaustausches kann ich sagen, dass es ein sehr gelungener Anfang eines sehr sinnvollen und lehrreichen Projektes war. Zum einem haben wir viel über die verschiedenen Eigenschaften und Zusammensetzungen verschiedener Stähle und deren Präparation gelernt, zum anderen konnte auch ein guter Austausch zwischen den Azubis stattfinden, wodurch wir http://azubiblog.thyssenkrupp-rasselstein.com/wp/voneinander viel lernen konnten. Ich hoffe, dass dieses Projekt in den nächsten Jahren weiter verfolgt wird und meine Kollegen diese Erfahrung auch teilen können.

Viele Grüße

Sebastian