Sechster Artikel unserer Serie zum geschlossenen Weißblechkreislauf:

Jetzt wird’s edel! – Teil zwei der Weißblechproduktion

Hi liebe Leser,

Denis und ich zeigen Euch wie es mit dem Weißblechkreislauf weiter geht. Tom hat euch ja etwas über das Beizen, Kaltwalzen und Glühen erzählt. Bei uns erfahrt Ihr einiges über das Nachwalzen, Veredeln, Zerteilen und Lagern. Um dem Band die erforderlichen Umformeigenschaften zu geben, erfolgt nach dem Glühen ein trockenes Nachwalzen (ohne Schmierung und Kühlung) “Dressieren” genannt.

Denn nach dem Glühprozess (Haubenglühen oder Durchlaufglühen) ist die Materialeigenschaft verändert, d. h., das Material ist jetzt “weich genug” aber noch nicht knickbeständig. Durch das Nachwalzen wird die Oberflächenstruktur wieder verändert und die erforderlichen Umformeingenschaften des Bandes erreicht.

Denn nach dem Glühprozess (Haubenglühen oder Durchlaufglühen) ist die Materialeigenschaft verändert, d. h., das Material ist jetzt “weich genug” aber noch nicht knickbeständig. Durch das Nachwalzen wird die Oberflächenstruktur wieder verändert und die erforderlichen Umformeingenschaften des Bandes erreicht.

Die ungünstigen Eigenschaften, die durch die Voranlagen verursacht wurden, werden somit beseitigt. Das Nachwalzwerk besteht aus zwei Walzgerüsten. Meistens erzeugt das erste Walzgerüst eine matte Oberfläche und daraufhin sorgt das zweite Walzgerüst für eine Oberfläche die der Kunde wünscht. Man unterscheidet zwischen drei Oberflächen: stone-finish (geschliffene Walzenoberfläche), matt (geschliffen und gestrahlte Walzenoberfläche) und blank (geschliffene und polierte Walzenoberfläche). Der Dressiergrad liegt zwischen 0,4 % bis 2,0 %. Zwei der drei Nachwalzwerke bei Thyssenkrupp Rasselstein haben zudem die Möglichkeit, nass zu dressieren, sowie die Fähigkeit zu einer Dickenreduzierung um bis zu 48 Prozent (Doppelreduzierung). Das so erzeugte doppelt reduzierte Material bedeutet für die Kunden eine Werkstoffersparnis, weil geringere Dicken durch höhere Festigkeiten kompensiert werden.

Jetzt zum Veredeln … es gibt bei uns zwei Veredelungsverfahren – das Verzinnen und das Verchromen.

Verzinnen

Zu Beginn des Veredelungsprozesses werden die Feinstbandrollen mit der Abwickelhaspel abgewickelt und mit der Laserschweißmaschine zu einem endlosen Band zusammen geschweißt. Um bei dieser Stillstandszeit eine weiterhin durchgehende Produktion zu gewährleisten, ermöglichen die Schlaufentürme ein kontinuierliches Durchlaufen des Bandes.

Im nächsten Schritt wird die gewünschte Breite vom Kunden an der Besäumschere zugeschnitten. Damit das Band keine Randwellen oder Unebenheiten aufweist, wird es in der Streckbiegevorrichtung geglättet. Zur Kontrolle werden bei der Reinheitsgradmessung die Einschlüsse die die Qualität beinträchtigen überprüft. Da am Band nach dem Nachwalzen noch Schmierstoffe oder Schmutzpartikel vorhanden sind, muss es entfettet werden. Nach der Befreiung des Fettes muss die Oberfläche des Bandes abgespült werden, dies geschieht mit erhitztem Spülwasser, welches unter einem hohen Druck auf das Blech gespritzt wird. Die entstandenen Oxidrückstände müssen durch das Beizen entfernt werden. Dazu wird das Band durch eine Schwefelsäure gezogen. Die Säurereste werden nochmals durch eine Spülung beseitigt und das Band ist bereit zur Verzinnung.

Nachdem das Band metallisch rein ist, gelangt es zur Verzinnung in den zinnhaltigen Elektrolyten, wo es als Kathode zwischen zwei Zinnanoden hindurchgeführt wird. Durch den elektrischen Gleichstrom wird das Zinn von den Zinnanoden gelöst und auf dem Band angelagert. Das Zinn kann durch Regulierung des Stroms bzw. Anzahl der zu durchlaufenden Verzinnungstanks in unterschiedlicher Dicke elektrolytisch aufgetragen werden. Die Zinnschichten liegen hierbei in der Regel zwischen 1,0 g/m² und 5,6 g/m².

Verchromen

Beim Verchromen wird spezialverchromtes Feinstblech, ähnlich wie bei der Verzinnung hergestellt (Electolytic Chromium Coated Steel/Tin Free Steel (ECCS/TFS)). Bei der Verzinnung werden Zinnanoden verwendet und beim Verchromen wird der Chrom in flüssiger Form zugegeben, welches negativ durch eine unlösliche Wolframanode geladen ist. Die Rollen des Bandes sind positiv geladen, somit wird das Band mit Chrom beschichtet. Bei diesem elektrolytischen Verfahren liegt die Schichtdicke beim Verchromen zwischen 0,05 g/m² und 0,1 g/m².

Zerteilen & Spalten

Die Zerteilanlage zerteilt den Coil in Tafeln. Wenn der Kunde das Blech für Dosenböden oder -deckel benötigt bietet Thyssenkrupp Rasselstein die Bleche auch in Scrollformat an (Tafeln mit Formschnitt siehe Bild). Dies reduziert den Materialverlust beim Ausstanzen von Deckeln und Böden beim Kunden. Außerdem können breite Ringe auch in Längsrichtung in Schmalbandringe zerteilt werden. Diese Angebotsvielfalt spricht viele Kunden an, die keine technische Möglichkeit haben Coils zu verarbeiten.

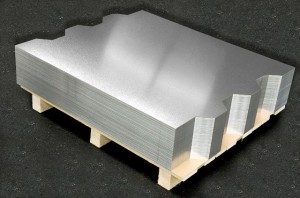

Zum Schluss geht’s ins Fertiglager

Das Fertiglager ist die Zwischenstation für die Coils und Tafeln. Hier werden sie untergebracht bis sie zum Kunden gebracht werden. Es ist komplett überdacht, damit es so gut wie möglich vor Witterung geschützt ist. Es fasst bis zu 99.000t Material, welches entweder in Form von Coils oder in Form von Stahltafeln gelagert wird.

Bis dahin,

Denis und Richard

P.S.:

Den gesamten Weißblech Produktionsablauf könnt ihr euch auch auf unserer Website anschauen: Wege der Produktion – Vom Warmband zum Weißblech